精益生产方法论提高效率降低成本促进创新

精益生产的起源与发展

精益生产(Lean Production)是一种旨在通过持续改进来最大化价值流程中的客户价值的管理哲学。这一概念由日本丰田汽车公司的创始人丰田佐吉(Toyoda Kiichiro)和他的工程师们开发。他们发现传统制造业中存在大量浪费,这些浪费不仅影响了产品质量,还增加了成本。在20世纪60年代末期,丰田发表了一系列关于如何减少这种浪费并提高效率的原则。

精益六大基本原则

价值定义:确定真正重要的是什么。

映射当前状态:了解现状以便进行改进。

创建未来状态:设定目标和愿景。

选择步骤:选取能够实现未来状态所需的关键改善措施。

执行与控制计划:实施改善措施并监控效果。

持久保持提升:确保新习惯变成日常行为。

工控资讯中的应用实例

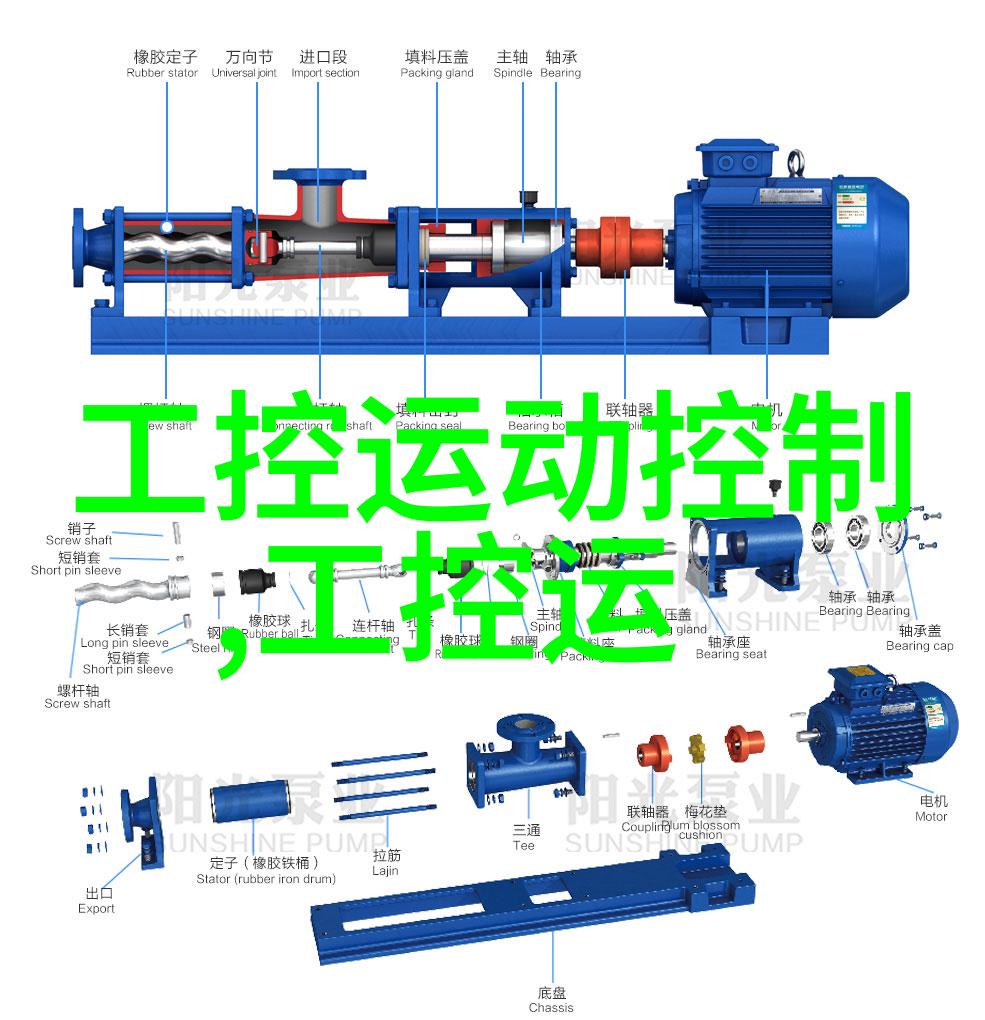

1、自动化系统优化

在工业自动化领域,精益方法可以帮助企业通过有效利用工控技术来提高设备运行效率。例如,一家电子元件制造商使用感应器和机器人手臂来自动装配零件。通过对这些设备进行调整,以确保它们按照最优速度工作,并且减少停机时间,这家公司成功地缩短了产品交付周期,同时降低了劳动力成本。

2、数据分析工具

另一个例子是采用数据分析工具,如大数据平台或业务智能解决方案,以识别瓶颈和潜在问题。这有助于制定更有效的调度策略,从而避免过度排队导致的大量延误。此外,这样的平台还能提供洞察性报告,以支持决策制定过程中对市场趋势的响应。

3、供应链协作

最后,在全球供应链网络中推广协作文化也是精益理念的一部分。通过共享信息、预测需求变化以及建立灵活且可靠的人际关系,可以显著减少库存积压和过剩产能带来的额外成本。此类合作也促使企业之间形成更加紧密的情谊,从而共同努力克服复杂环境下的挑战。

实践与挑战

尽管理论上看似简单,但将精益生产融入到实际操作中并不容易。一方面,它需要企业领导层全面承诺并为其实施分配必要资源;另一方面,它要求员工改变长期固有的工作习惯,并接受新的责任分配模式。此外,对于那些缺乏资金或技术支持的小型及中型企业来说,实施全面的现代化升级可能是一个巨大的挑战。

结语

总之,随着全球竞争激烈加剧,以及消费者对于高质量、高性能产品日渐增长,不断寻求更高效、更环保、高附加值产业解决方案已经成为当务之急。而工控资讯作为这一领域不可或缺的一部分,其作用不仅局限于提供最新技术更新,更重要的是它连接着不同行业间交流经验分享,为追求持续改进奠定坚实基础。在未来的工业转型过程中,我们期待见证更多基于工控资讯背景下智慧运用科技实现增值的一个个故事。