大家都知道,工业革命从机械到电气再到自动化,再到现在的数字化,对工业控制,如产品加工精度、加工质量、柔性生产等提出了越来越高的要求。

所以我们现在用这种运动控制器加伺服驱动器来代替传统的机械结构。

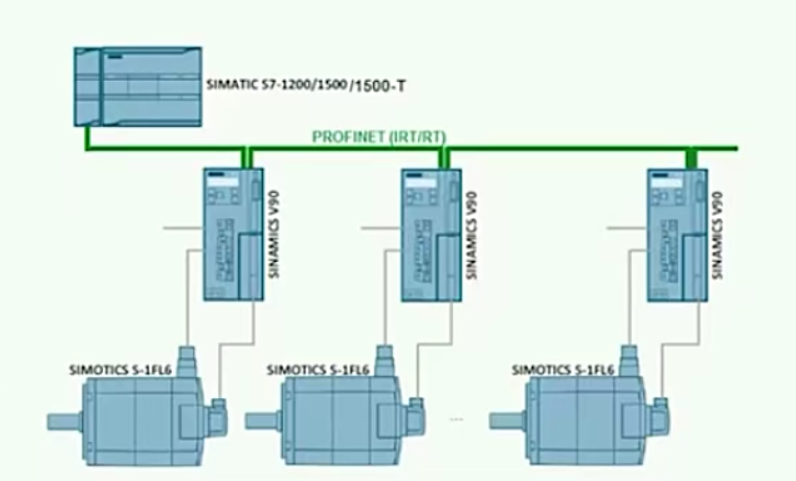

如上图所示:PLC为控制器,V90为驱动器。

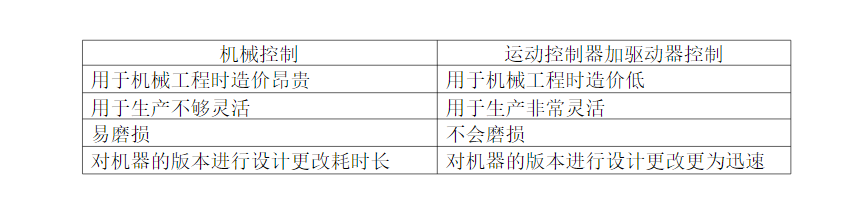

改变的效果是显而易见的。 如果采用以前传统的机械传动机构,一般需要两个齿轮,凸轮也是如此。 以后一旦工艺发生变化,就需要调整齿轮比或凸轮曲线,非常不方便。 。

而采用运动控制器加伺服驱动器,我们可以直接在软件中修改参数,非常灵活,可以满足市场对控制比较高的生产要求。

我们来介绍一下上图的内容:

运动控制器:西门子plc-1200/1500;

伺服驱动器:V90;

连接它们的绿线:PROFINET,其中包括RT和IRT通信方式;

PROFINET:高速以太网工业网络,可以省去模拟、脉冲等基本接线步骤; 它是数字化改革不可或缺的一部分。 只有以工业以太网为基础,才能满足数字化高速传输的要求。 。

运动控制基础——发展趋势是机电一体化

比较机械控制方式与运动控制器加驱动器的控制方式;

运动控制功能

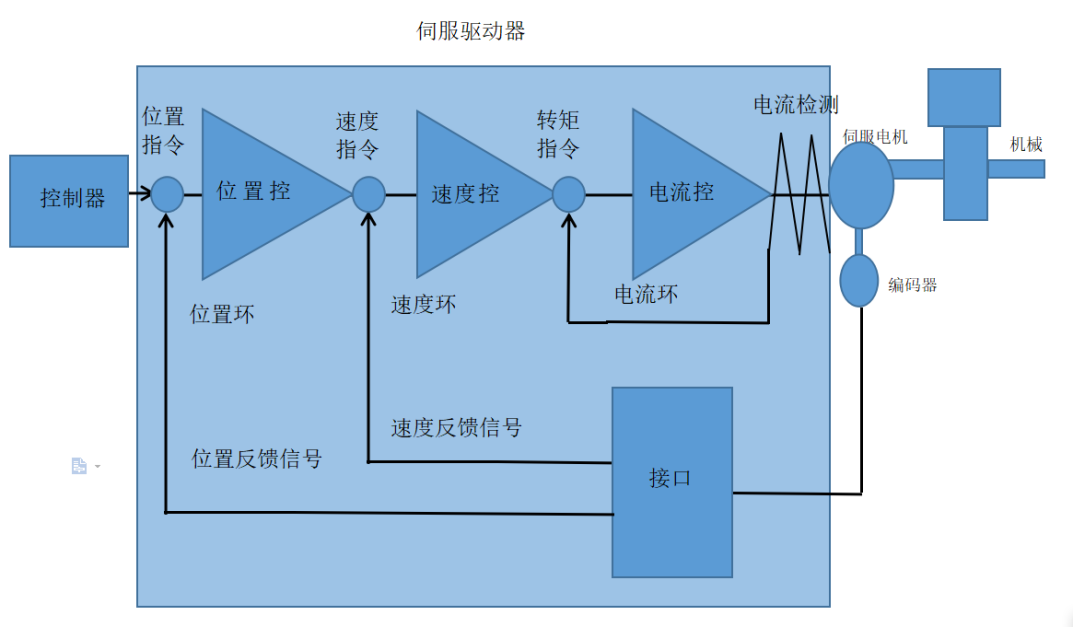

要实现运动控制,以上闭环是最常见的结构:

常用的位置控制,这里有两种选择,区别与位置控制是否在伺服驱动器内部有关;

当位置控制在伺服驱动器内部时,控制方式为:EPOS(基本定位器控制)。

PLC内部进行位置控制时,控制方式为:TO(工艺对象)

这两种模式并存,各有优缺点。

例如,

当我们配置工艺对象时,我们可以处理一些更复杂的运动控制,例如同步、凸轮等;

缺点是控制器较贵;

当我们使用EPOS时,它的价格是比较低的。 缺点是只能完成简单的运动控制,如线性控制。

我们回顾一下开环控制和闭环控制:

开环位置控制:

目标是到达终点,但开环控制没有负反馈和闭环,当受到外界干扰时,脉冲会发生变化,从而改变路径,所以它的运动路径是未知的,而结果是轴的终点。 位置可能会偏离最终点。

闭环位置控制:

驱动器内有负反馈和闭环控制,可以实时监控实际位置。 当发生位置偏差时,它可以自行调整,直至到达最终目标位置。

常用的运动控制除位置控制外,还包括速度控制和同步控制;

速度控制:只有速度环和电流环,所以停止位置未知。

同步控制:在编码器上检测位置并且运动路径已知。

运动控制中常用术语:

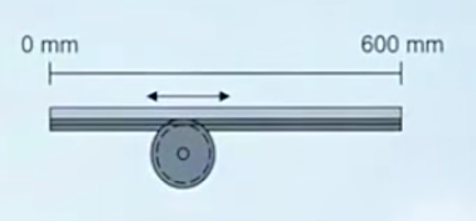

线性轴:如丝杠、齿条和小齿轮

1、有明确的经营范围

2、需要限位开关(硬件或软件限位开关),无法保持轴沿一个方向运行;

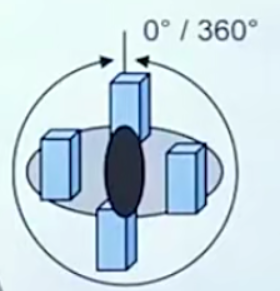

旋转轴:

无限操作范围

设定点和实际位置值被定位为模态值(这意味着如果操作达到 360 度,即一圈,它们将重置为 0 度),以防止溢出。

特定于旋转轴的指令,在特定方向移动时会自动选择最短路径移动。

回零:建立机器基本原点与运动轴的对应关系

伺服电机自带的编码器分为增量编码器和绝对编码器;

增量式编码器

每次上电时编码器的机械位置与轴没有确定的关系,因此每次上电后轴都需要回零。

绝对编码器

它真正依靠机械结构来记录位置,因此没有动力损失。

编码器只需校准一次,无需断电再上电清零。

绝对定位

绝对定位配合博图软件中的绝对定位指令使用。

目标位置基于坐标原点

相对定位