伺服驱动器的使用方法一般与变频器相同。 这里需要注意的是,伺服驱动器的选择不仅是功率的参数,还要考虑低惯量和高惯量。

低惯量型一般扭矩小、转速高,适合一些轻负载、频繁运动的控制。 高惯量型具有大扭矩、低转速的特点,适合一些负载较大的控制。 因此,需要根据现场情况选择合适的驱动器,否则速度跟不上,或者电机过热影响使用寿命。

今天我们系统学习伺服控制系统!

一种伺服控制系统的控制方法

伺服驱动器主要有三种控制方式;

1 扭矩控制:

扭矩控制方法是通过外部模拟量的输入或直接地址的赋值来设定电机轴的外部输出扭矩。 例如10V对应5Nm,当外部模拟量设置为5V时,电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm,电机会正转,电机不会转动当外部负载等于2.5Nm时,电机将反转,当外部负载大于2.5Nm时,电机将反转(通常发生在重力负载情况下)。 设定扭矩可以通过实时改变模拟量的设定来改变,也可以通过通讯改变相应地址的值来实现。

主要用于对材料受力要求严格的收卷和放卷设备,如钢丝漂流设备或光纤牵引设备。 应根据卷绕半径的变化随时改变扭矩设定,以保证材料不受力。 会随着缠绕半径的变化而变化。

2位控制:

在位置控制模式下,旋转速度一般由外部输入脉冲的频率决定,旋转角度由脉冲数决定。 有些舵机还可以通过通讯直接赋值速度和位移。 由于位置模式可以严格控制速度和位置,因此一般用于定位设备中。 应用如数控机床、印刷机械等。

3档速度模式

旋转速度可以用模拟量输入或脉冲频率控制,当上位控制装置有外环PID控制时也可以采用速度方式进行定位,但电机的位置信号或电机的位置信号必须向鞋面施加直接载荷。 用于计算目的的反馈。 位置模式还支持直接负载外圈检测位置信号。 此时,电机轴端的编码器仅检测电机转速,位置信号由最终负载端的直接检测装置提供。 这样做的优点是减少了中间传输的需要。 该误差提高了整个系统的定位精度。

实例讲解如何使用PLC控制伺服驱动器

PLC控制伺服驱动器的方式主要有两种;

1.脉冲控制:

这里我们以松下A5系列伺服驱动器与西门子S7-200smart组合为例。

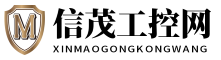

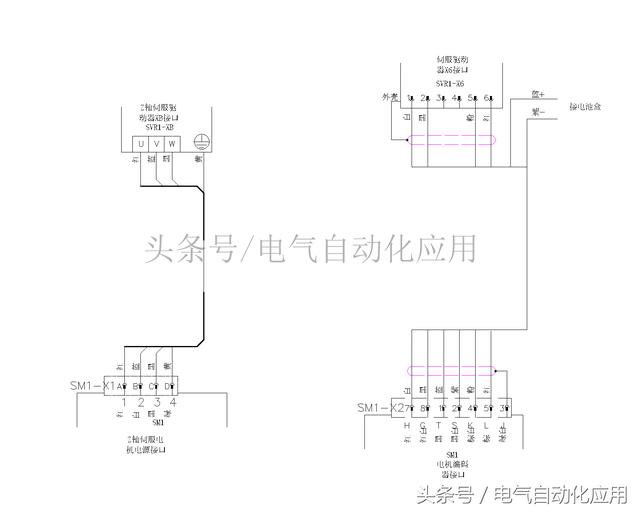

第一步是接线。 A5系列伺服驱动器需要接线的端子有XA(供电控制电源)、XB(电机输出线)、X4(控制线)和X6(电机编码器线)。 我们来看看接线图。 (如果需要使用绝对位置控制,即使用绝对编码器的话,就需要通讯。绝对位置控制本身比相对位置控制更精确,而且不受外界因素的影响。缺点是绝对位置编码器不易维护,出现问题后需要手动复位,复位过程比较麻烦,另外,为了保证绝对位置编码器的精度和安全性,松下的驱动器采用了非常复杂的多重校准进行交流,这对新手来说非常不友好,需要先学会打断,本文不展开,有兴趣的请在评论区留言)

控制端子上有许多保护端子。 这些端子需要短接才能正常使用。

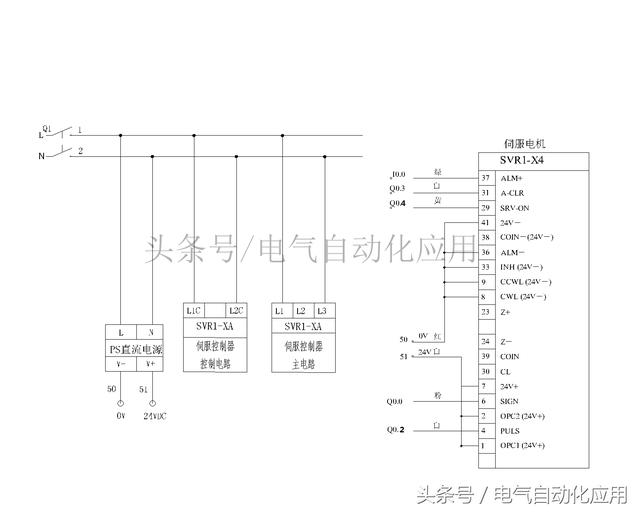

绝对式编码器通讯数据图

连接好电线后,我们需要在驱动器上设置控制模式、参数等。

其中,伺服系统的控制方式分为

一:位置控制方式

二:调速方式

三:扭矩控制方式

四:全闭环控制模式

根据需要驱动的设备选择模式。 每种模式的参数设置方法都不同,但只要熟悉一种就可以快速调试。

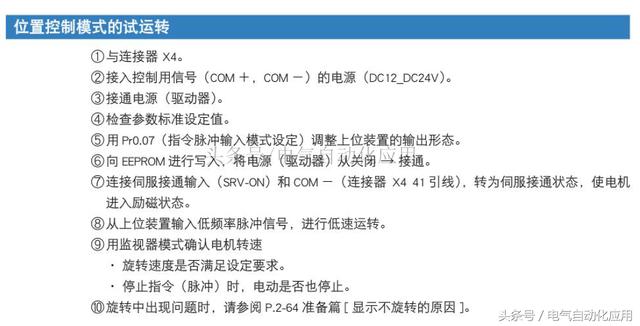

这些只是试运行参数,不是全部参数。 参数设置请参见驱动器手册。

设置好参数后,我们来看一下程序。 我们之前说过,西门子s7-200smart系列对运动控制的支持非常好。 不仅最大脉冲数足够,而且运动控制非常方便,不需要扩展库文件。

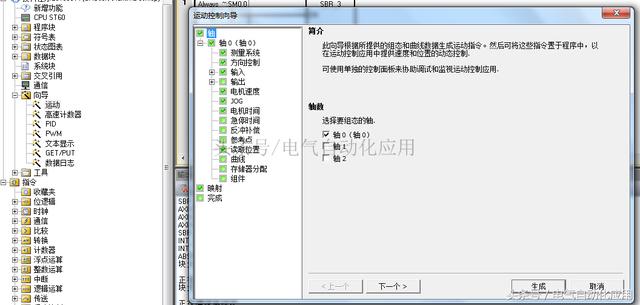

打开S7-200smart软件,添加运动向导(各轴的区别只是输出Q点)

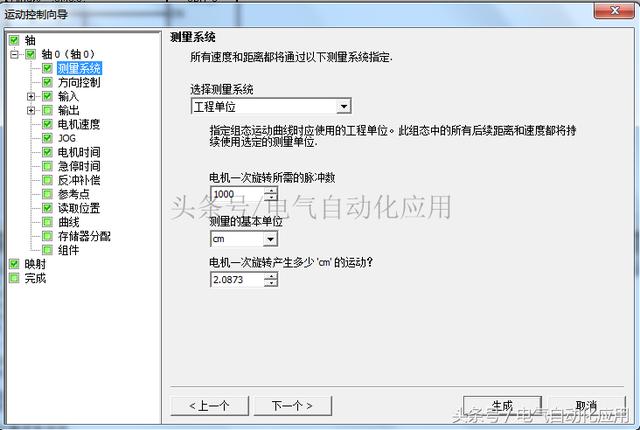

根据电机参数和机械尺寸填写实际数据,以对应真实位置。

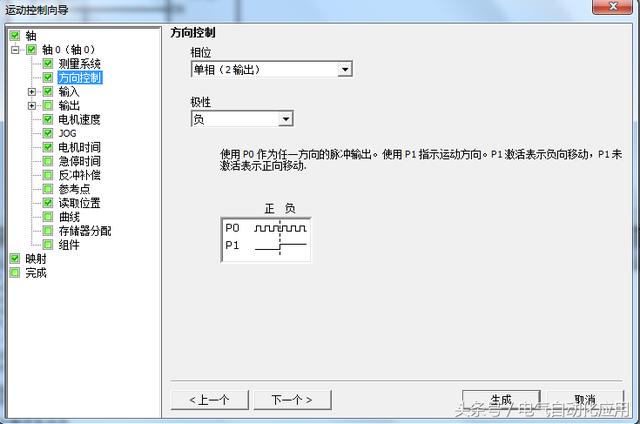

选择有利于直观输出的模式。

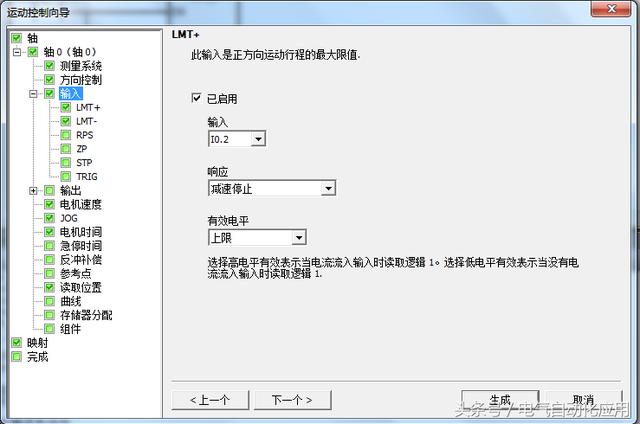

前后急停限制、安全措施。

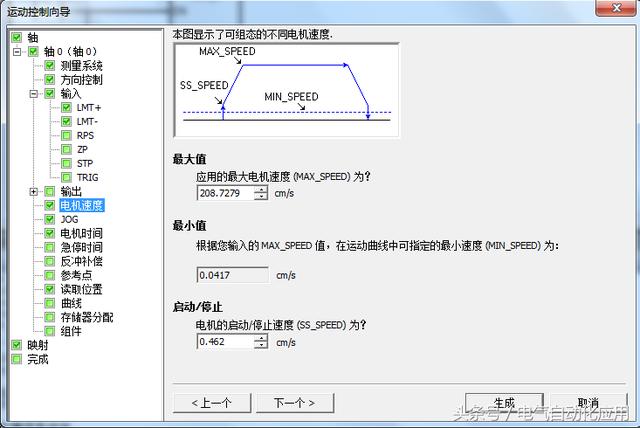

手动速度和最大速度根据电机数据填写。

清除功能

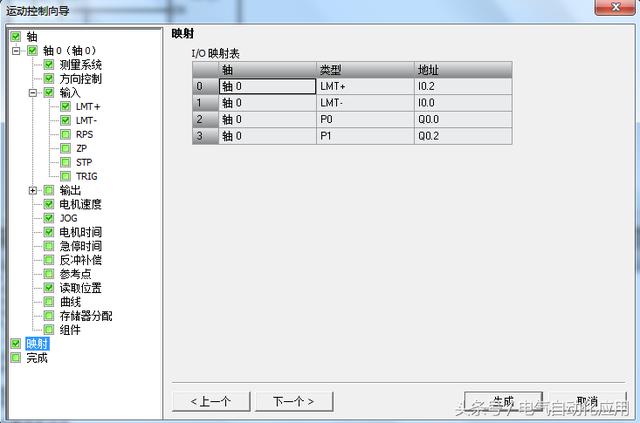

控制端子,按接线图接线即可。

程序注释: 第一行是驱动使能线。 如果没有它,驱动器将无法运行并可用于紧急制动。

第二行清除编码器。 本文中的编码器是相对的。 第三线是控制输出线,其中START端应由上升沿控制。 这篇文章是一个往复运动的例子。 除了以上三个程序指令外,运动控制还有其他功能等待您探索。

2 通讯控制:

说到伺服驱动器,就不得不提到西门子的V90系列。 西门子V90具有以下优点:

低成本

1、集成所有控制模式:外部脉冲位置、内部设定值位置、速度和扭矩控制; 2、全功率驱动标配内置制动电阻; 3.集成制动继电器。

优异的伺服性能

1、自动优化功能使设备获得更高的动态性能; 2.自动抑制机械共振频率; 3、1MHz高速脉冲输入; 4、20位分辨率的绝对编码器; 5、优化的系统性能:3倍过载能力,电机扭矩脉动低,驱动器与电机完美融合;

便于使用

1、快速便捷的伺服优化和机械优化; 2、简单易用的SINAMICS V-ASSISTANT调试工具; 3、双通道脉冲设定值兼容PLC和运动控制器; 4、通用SD卡参数拷贝; 5、电机电缆接头可旋转,支持多角度旋转,可快速锁定/释放;

运行可靠

1.更大的电压范围:380V~480V,-15%/+10%; 2、PCB涂层保证了驱动器在恶劣环境下的稳定性; 3、优质电机轴承; 4、电机防护等级IP 65,轴端标配油封; 5、集成安全力矩停止功能;

功率范围0.4至7KW; 电压范围3AC380V…480V; 控制方式:外部脉冲位置、内部设定值位置、速度控制、扭矩控制;

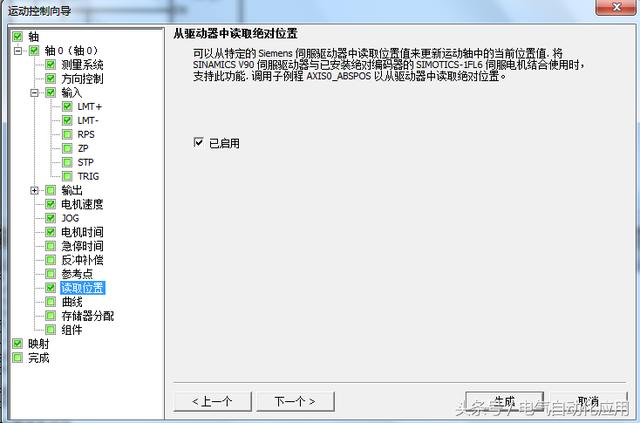

这里我们以S7-1500和西门子V90伺服系统为例来讲解通讯运动控制!

1.在TIA软件中配置PLC和V90PN硬件

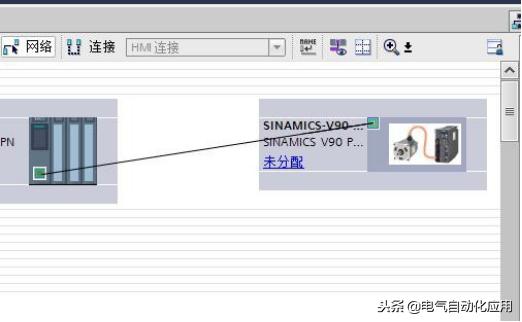

在“网络视图”中,选择右侧“硬件目录”中的“其他现场设备-驱动器-SIEMENSAG-SINAMIS”,下拉找到V90硬件,并将其拖到左侧。

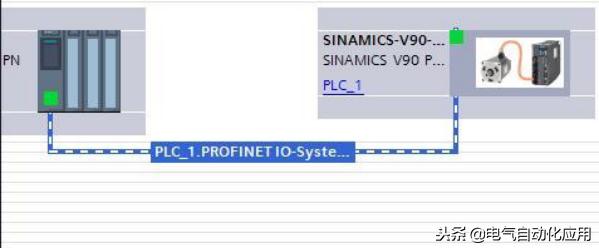

左键单击并按住绿色网口图标,移动到对应设备即可连接网络

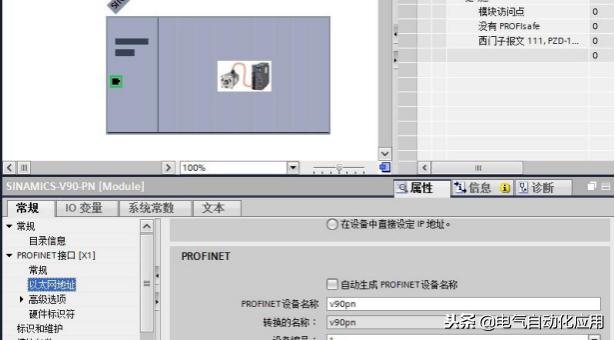

在网络视图中双击V90PN图标,配置V90PN报文,选择111报文进行位置控制。

单击左键选择 V90PN 设备。 在“属性”列中,为设备命名。 必须与V90驱动程序的名称一致。

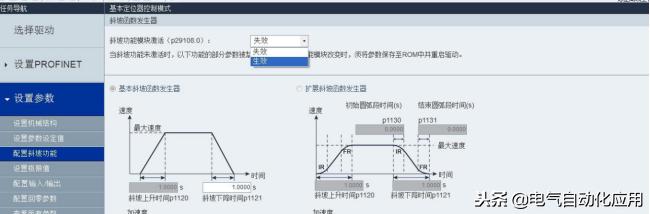

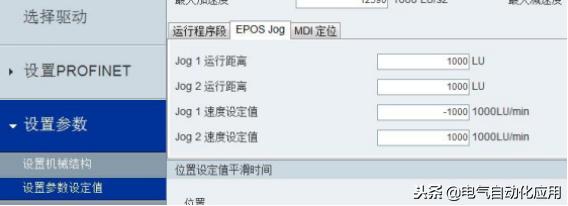

选择“基本定位器控制”作为驱动器的控制模式。

司机消息选择“111消息”

斜坡函数发生器选择“激活”

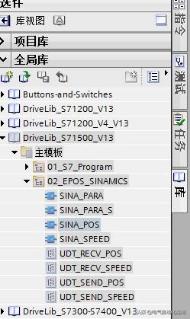

调用SINA_POS控制轴的位置,在全局库中选择,打开右侧“库”,选择“全局库”

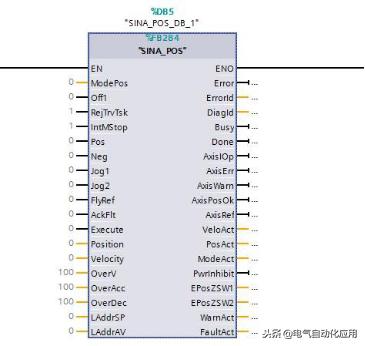

SINA_POS命令说明,注意该命令必须使用“111消息”

ModePos:控制模式选择

1.相对定位

2、绝对定位

5、直接调零

6、主动回归原点

7. 点动模式

Off1:轴使能、RejTrvTsk、IntMStop 默认、AckFlt 故障复位、Execute 开始定位(上升沿)、Position 设置定位距离(LU)、Velocity 定位速度(LU/min)、OverV 设置速度百分比输出、OverAcc 设置加速度百分比输入

输出、OverDec 设置减速度百分比输出、LAddrSP 和 LAddrAV 消息地址、VeloAct 实际速度、PosAct 实际位置(LU) 示例:实际设定速度=Velocity*OverV%

例:实际设定速度=Velocity*OverV%

注:点动速度在驱动程序中设置,也可以通过调用SINA_PARA_S 修改。 VeloAct 选择 Lreal 数据类型以防止数据溢出。

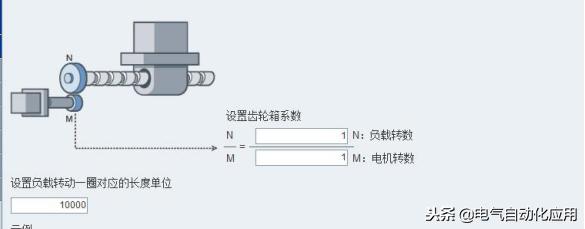

Velocity的设置值与驱动器对应的长度(LU)有关,默认设置为10000LU。

实际速度=NIST_B*P2000/40000000H 实际扭矩=PZD12*P2003/4000H

速度=目标轴转速*单圈LU/1000

实际速度=VeloAct*额定速度/1073741824 实际位置=PosAct/单圈LU

注:P2000 为额定转速,P2003 为额定扭矩

例:若要设定轴转速为300r/min,单圈LU=10000,则Velocity=300*10000/1000。

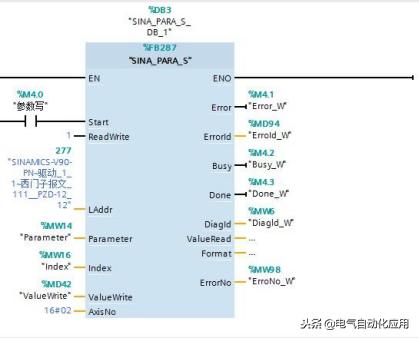

参数读写功能

注:无论配置多少轴,AxisNo 均设置为 16#02

启动-上升沿启动

ReadWrite——0:读取参数,1:写入参数

LAddr——配置消息

Parameter——参数号,如P1120参数,则Parameter=1120

Index——参数下标,如P25467,则Index=1

ValueWrite——要写入的参数设定值AxisNo——16#02

ValueRead——读取参数存储的值

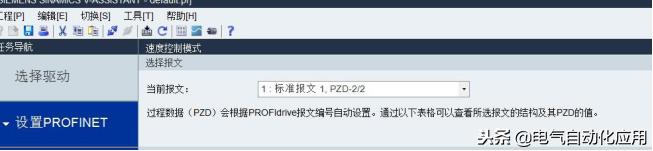

速度模式

选择“速度控制”作为驱动器的控制模式。

选择标准电报1,

执行 – 速度启动/停止,

速度 – 轴转速 (RPM)

LAddrSP、LAddrAV – 配置消息 FactRPM – 额定速度

AckFlt——故障复位

VeloAct – 实际速度 (RPM)

好的! 其实学习工控最重要的是要做到实际操作!

您如何看待西门子伺服系统?